Motoreinbau mit RS Motoraufhängung für Q80 11S F3A

in eine Azurit von Oxai

Die verwendeten Teile stammen aus der dem Angebot von Ralph Schweizer Modeltechnik. Sämtliche benötigte Teile können direkt von mir bezogen werden.

Ausgangspunkt war ein gebrauchtes Modell, dass von einem C50 XL auf Q80 umgerüstet werden sollte.

Benötigte Materialien:

1x RS-Aufhängung für Q80-11S 28 Pole F3A

mit Bohrschablone

1x Q80-11S 28 Pole F3A

M8 Schraube und Mutter mit ca. 30mm Länge

3mm Bohrer

Imbusschlüssel für M3 und M4 Schrauben

eventuell: Ausgleichscheiben für einen korrekten Spinnerabstand (Best.Nr: F01103)

eventuell: Sekundenkleber um zu weiches Holz zu härten.

1. Schritt

Wir starten an dem Punkt, an dem der C50 ausgebaut und die hintere Abstüzung entfernt ist:

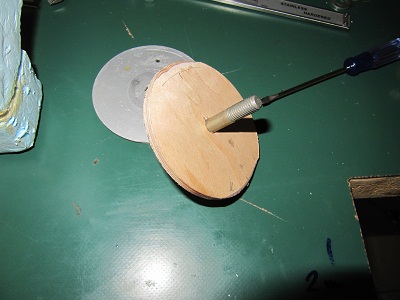

Nehmen sie die Bohrschablone und verschrauben Sie sie nur leicht am Motorspant mit einer M8-Schraube und einer alten Spinnerrückplatte oder einem Stück rund ausgesägten Holz. Wir verwenden die Holzzulage im Rumpf, damit der Bohrer beim Durchbruch keine CFK-Fasern aufreist und ein schönes Bohrloch entsteht.

Richten Sie die Bohrschablone schön aus, damit ein gleichmäßiger Abstand zur Aussenkontur am Rumpf gewährleistet ist, damit später der Spinner nicht irgendwo drüber steht. Die Langlöcher stehen senkrecht und waagerecht. Dies ist bei uns so, damit wir nicht versehentlich in die bestehenden Löcher der alten Aufhängung bohren, und damit Sturz und Seitenzug eventuell später noch geringfügig und leicht korrigiert werden kann.

Wenn alles schön ausgerichtet ist wird die M8 Schraube angezogen, damit kein Verrutschen beim Bohren passieren kann.

Abstände noch einmal kontrollieren und dann mit einem 3mm- Bohrer alle 8 Löcher bohren.

2. Schritt

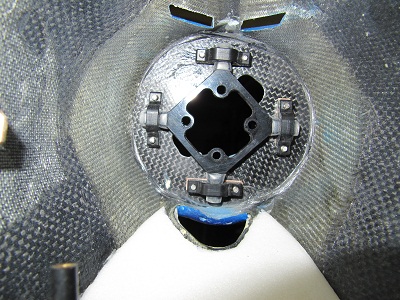

Ausrichten der Motoraufhängung auf der Bohrlochschablone: Stecken sie die Schrauben durch die Bohrschablone und richten sie die Lagerböcke mit den M3-Löchern so aus damit sich die Schrauben eindrehen lassen ohne das Gewinde zu beschädigen. Wenn Sie alle Schrauben angesetzt haben (nicht festziehen), drücken sie die ganze Aufhängung auf die Bohrschablone, damit alles plan aufliegt.

Dann ziehen Sie die Schrauben leicht an. Die Aufhängung ist nun vorjustiert, damit Sie sie von innen montieren können und die Schrauben auch gleich das für sie bestimmte Gewinde finden.

Lösen Sie die Schrauben vorsichtig ohne die Lagerböcke zu verschieben.

3. Schritt

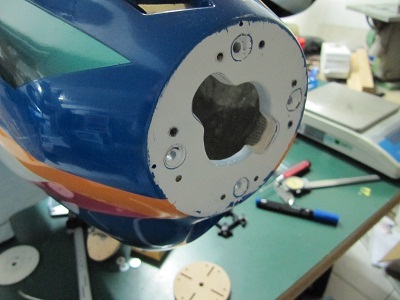

Senken sie die Bohrlöcher am Motorspant an, damit die Senkkopfschrauben nicht vorstehen.

Beim unserem Modell war der Holzspant im Modell nicht direkt mit der GFK-Schale vorne verbunden, es war ein Luftspalt zwischen Holz und GFK, deshalb sieht es auf dem Bild so aus, dass manche Schrauben tiefer gesenkt sind als die anderen. Wir mussten das beim vorliegenden Modell so machen, damit die Schrauben Kontakt zum Holz hatten.

Oxai verwendet teilweise sehr weiches Holz für die Motorspanten, sollten bei Ihnen auch so ein Holz verbaut sein, müssen sie im Anschluss an das Einsenken der Schrauben das Holz noch härten. Die geht sehr gut mit dünnflüssigem Sekundenkleber. Träufeln sie soviel auf das Holz rund um die Bohrlöcher bis es nicht mehr saugt.

Nach dem Trocknen des Klebers können die Schrauben ganz eingedrückt werden.

4. Schritt

Einschrauben der Aufhängung: Nehmen Sie die vorjustierte Aufhängung von Schritt 2 halten Sie sie am Mittelteil fest. Stecken sie alle M3 Schrauben (idealerweise aus Titan) von vorne in den Motorspant. Bringen sie vom Rumpfinneren die Aufhängung in Position - Achtung - halten Sie die Aufhängung nur am Innenteil, ansonsten verrutschen die Lagerböcke und Sie müssten Schritt 2 wiederholen. Die Schrauben im Motorspant stehen innen schon vor. Setzen sie nun Schraube für Schraube an und ziehen Sie sie nur ca. 1 - 2 Umdrehungen fest, bis alle 8 Schrauben angesetzt sind. Wenn Sie diese Vorgehensweise nicht befolgen kann passieren, dass sich die Lagerböcke verschieben und, dass die Montage gegebenenfalls noch mal von vorne gestartet werden muss.

Schraubensicherung müssen Sie bei diesem Arbeitsschritt keine verwenden. Die Schrauben halten ohne Probleme im Kunststoff der Lagerböcke.

Das Ergebnis sieht nun so aus wie auf dem Bild oben. Die Schrauben sollten plan mit den Lagerböcken abschließen oder leicht überstehen.

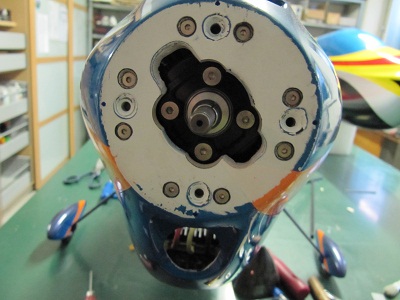

Einstellen von Seitenzug und Sturz:

Bei unserem Modell war leider der Motorspant nicht parallel zum Rumpfanschluss eingeharzt. Wir mussten deshalb unten und links die Lagerböcke unterlegen, damit wir eine passende Rumpfanformung erreichten. Wir haben dazu je ein 0,4mm Sperrholz passend zugeschnitten und unterlegt. Beim genauen Betrachten des Bildes sieht man die Sperrholzzulagen.

5. Schritt:

Befestigen Sie nun den Q80 mit 4 Schrauben und Beilagscheiben an der Aufhängung. Wir haben speziell dafür Alu-Unterlegscheiben und leichte Titanschrauben dafür verwendet.

6. Schritt

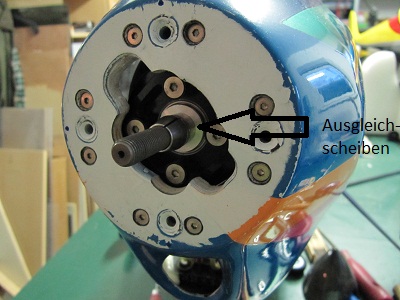

Längenausgleich für Spinnerbefestigung: nehmen Sie Ausgleichscheiben, die mit Ihrem Motor mitgeliefert werden um die Länge auszugleichen, damit sie einen Spalt von ca. 2mm zwischen Motorspant und Spinnerrückplatte erhalten. Sollten sie keine passenden Scheiben haben so können Sie sie unter der Bestellnummer F01103 ordern. Sie haben 0,5mm, die Verpackungseinheit sind 5 Stück.

Normalerweise ist seit Schritt 1 keine halbe Stunde vergangen und der vordere Teil der Aufhängung ist fertig und der Motor befindet sich an der richtigen Position im Modell.

Spinner und Propeller montiert - perfekte Position.

AUF GAR KEINEN FALL DARF DER MOTOR NUN GETESTET WERDEN!!!!

ES MUSS NOCH DIE HINTERE ABSTÜTZUNG MONTIERT WERDEN!!!!

7. Schritt:

HINTERE ABSTÜTZUNG

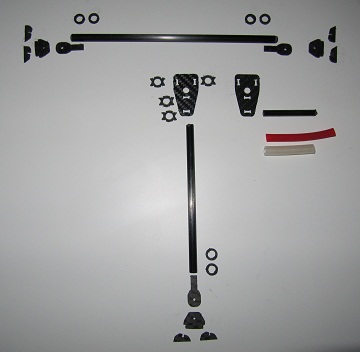

Bauteilschema und gelieferte Teile

Benötigte Materialien:

1x Teile für Heckabstützung wie auf dem Bild oben

alte Zahnbürste zum Reinigen der Carbonteile

Nasschleifpapier oder feine Schlüsselfeile zum Entgraten der Carbonteile

Dremel mit Diamanttrennscheibe oder schlanke Feile

Superkleber dünnflüssig, am Besten weissblütefrei

eventuell Uhu Endfest 300 oder 24h Laminierharz mit Bauwollflocken

Cutter Messer

Reststück 2mm Sperrholz oder ähnliches Material mit 2mm Stärke

Vorarbeiten:

Die Teile sind zwar grob vorgereinigt. Trotzdem empfehlen wir sämtliche CFK-Frästeile zuerst mit einer kleinen (Zahn)Bürste nochmal zu reinigen. Mit Naßschleifpapier (320er Körnung oder feiner) und etwas Wasser können sie die Teile kurz überschleifen, damit auch die letzten überstehenden Fasern entfernt werden. Dies ist auch schon die Vorarbeit, damit die Klebeflächen bereits gereinigt sind. Die so behandelten Oberflächen lassen sich optimal mit dünnflüssigem Sekundenkleber verkleben. Sollte mal was schiefgehen mit einer Verklebung, so kann man im Bedarfsfall die verklebten Teile in einem Bad aus Nitromethan wieder lösen. Damit der Kleber wirklich nur an die verklebenden Stellen kommt, verwenden Sie am Besten eine dementsprechende Dosierspitze, -Kanüle, Nadel einer medizinischen Spritze oder einfach die Spitze eines Cutter-Messers.

Sämtliche Teile werden einfach zusammengesteckt, dannach wird der dünnflüssige Kleber aufgebracht. Der Kleber sucht sich dann den Weg durch die Spalten alleine.

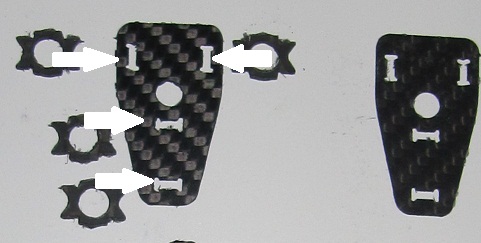

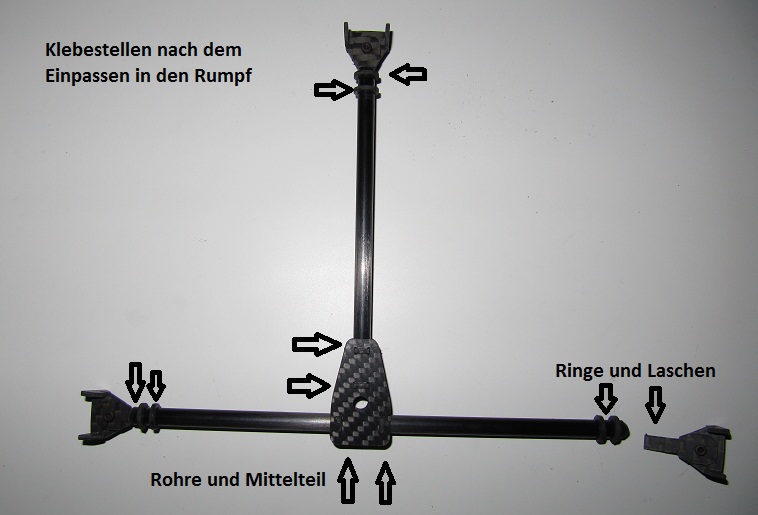

8. Schritt: Mitteilteil zusammenheften

Die abgebildeten Teile werden zusammensteckt und nur mit ganz wenig Sekundenkleber geheftet. Achten sie darauf, dass die Teile schön plan auf der Platte aufliegen, dh. ganz zusammengesteckt sind. Achten Sie darauf, dass kein Sekundenkleber in die Bohrlöcher gerät.

Fertig sieht das so aus:

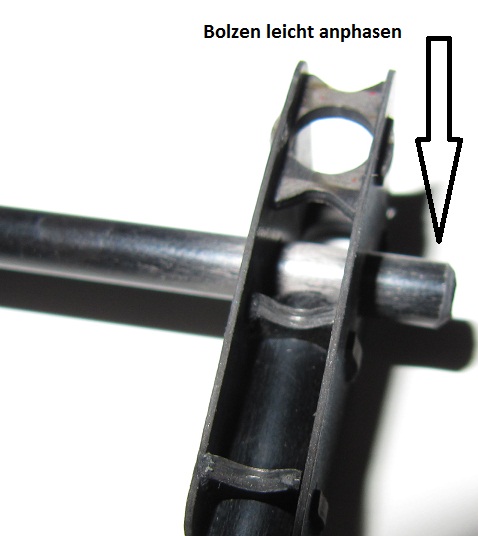

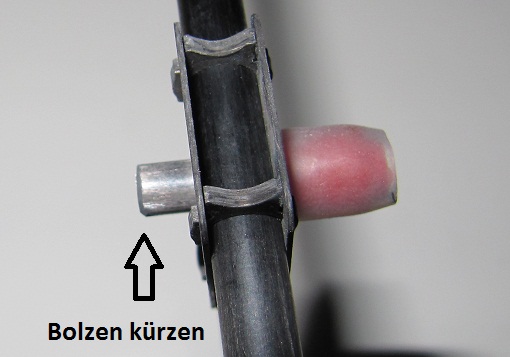

9. Schritt: Abstützbolzen vorbereiten

Der Abstützbolzen wird leicht angephast und dann in das Mittelteil eingeschoben 8mm (+/- 0,5mm). Bitte nur überprüfen ob der Bolzen leicht in das Bohrloch passt (nicht kleben!!!)

Wir schneiden ca. 9mm vom roten und ca. 10mm vom durchsichtigen Schlauch ab, der dem Satz beiliegt und schieben sie auf den Bolzen.

Den Bolzen zur Seite legen, wir brauchen Ihn erst später wieder.

10. Schritt: Abstützrohre für die Rumpfseitenwände vorbereiten

Probieren Sie, ob sich die beiliegenden CFK-Rohre leichtgängig in das Mittelteil schieben lassen.

Gegebenenfalls die Rohre wieder leicht anphasen oder die Bohrlöcher mit einer Nadelfeile oder einem 6mm Bohrer leicht nacharbeiten.

Auch hier wird noch nichts verklebt !!!!!!

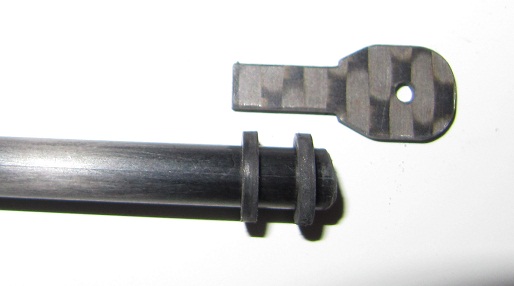

Nun werden die Enden der Rohre vorbereitet. Schieben sie beide Ringe auf das Rohr.

Platzieren Sie diese so, dass sie das Rohr dort umschliessen wo der Endteil im Rohr aufliegt.

Die Ringe schützen das Rohr, damit es nicht aufplatzen kann.

Dann wird das Endteil eingeschoben:

So verfahren Sie mit jedem Ende der Carbonrohre.

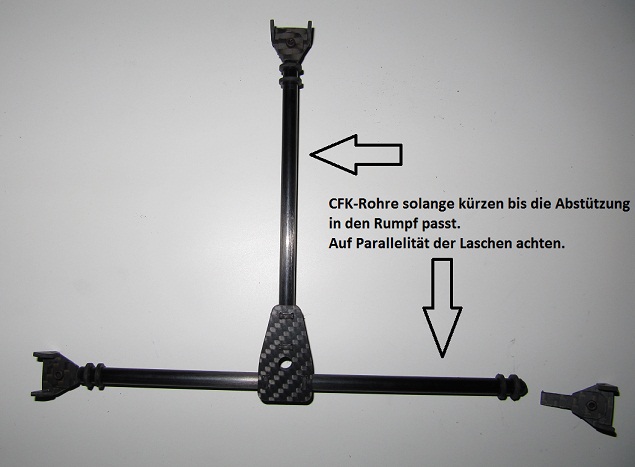

Am Schluss haben sie 3 Laschen zum Anschrauben, alles ist noch nicht verklebt.

Als nächstes bereiten sie die Verbindungsteile zum Rumpf vor. Jedem Aufhängungsatz liegen 3 Verbindungsteile bei. Die kleineren Abstützteile haben verschiedene Winkel, um sie besser an alle möglichen Rumpfkonturen anpassen zu können. Suchen sie den Winkel, der am Besten zu Ihrem Modell passt. Eventuell müssen sie die Teile noch etwas an Ihre Rumpfkontur anpassen, bevor Sie sie in den Rumpf kleben.

Sie können die Teile wie auf dem Bild oben jetzt mit Sekundenkleber verkleben.

Mit den 2mm Schrauben werden nun (ohne eine Gewinde vorzuschneiden) die Laschen der CFK-Rohre und die Verbindungsteile zum Rumpf verschraubt.

Nach der endgültigen Montage werden diese Schrauben mit ganz wenig Sekundenkleber gesichert, damit sie im Flug nicht aufgehen, aber sich auch wieder demontieren lassen.

Kürzen Sie den Bolzen und heften Sie ihn mit etwas Sekundenkleber.

Entfernen Sie dazu die anderen CFK-Rohre, damit sie nicht versehentlich festkleben.

11.Schritt: provisorischer Einbau

Jetzt geht es daran, die Aufhängung provisorisch zu montieren um die exakten CFK-Rohrlängen (sprich Rumpfbreite) zu ermitteln. Stecken Sie die bisherigen Teile zusammen. Fertigen Sie aus 2mm Sperrholz oder einem anderen Material ein Distanzstück an, dass zwischen Motor und Mittelteil geschoben wird. Es hilft Ihnen den richtigen Abstand zum Motor einzuhalten, damit die hintere Abstützung auch am richten Ort eingeklebt werden kann.

Provisorisch zusammengesteckte Aufhängung hinten auf den Motor schieben.

Das sieht wie auf dem folgenden Bild aus.

Nun die CFK-Rohre so lange kürzen, bis sie die richtige Länge haben.

12.Schritt: Verbindungsteile in den Rumpf kleben

Bevor die Verbindungsteile zum Rumpf angeklebt werden, sollten Sie den Rumpf an dieser Stelle anschleifen, damit eine gute Verbindung der Klebestelle mit dem Rumpf entsteht. Heften Sie die Teile mit wenig Sekundenkleber und benutzen Sie anschließend für die endgültige Verklebung 24h Laminierharz mit Bauwollflocken eingedickt, oder Uhu Endfest 300 (mein Favorit). Sie können mit schwarzem Farbpigment für Epoxydharze das Harz auch schwarz einfärben, wenn Sie das aus optischen Gründen bevorzugen. Bitte noch mal alles durchkontrollieren bevor geklebt wird.

13. Schritt: Alle restlichen Teile fertig kleben

Erst wenn wirklich alles am richtigen Platz ist, kleben Sie die geheftete Aufhängung nun endgültig mit Superkleber fertig und schrauben sie anschließend mit den M2-Schrauben in den Rumpf.

Die gesamte Abstützung wie auf der Abbildung wiegt mit noch überlangen CFK-Rohren lediglich 9,7 gr.

Die Abstützung, eingebaut in die Azurit, wiegt lediglich 6,6gr.

Wir sind überzeugt, dass eine gedämpfte Abstützung die voll wettbewerbstauglich und in schon vielen hundert Flügen getestet ist, lässt sich mit vernünftigen Mitteln nicht mehr leichter bauen.

Die innovative Lösung der Gebrüder Motzkos.

Zu guter Letzt:

Abstützung reinschrauben, Schrauben sichern, Endkontrolle und Fliegen gehen.

Wir wünschen viel Spaß mit beim Fliegen.

Ein Service von Ralph Schweizer Modelltechnik

Letzter Update: 18.11.2011